Какие технологии применяются для поверхностного упрочнения деталей промышленного оборудования

В современной промышленности работоспособность и надёжность оборудования являются одними из ключевых факторов для успешной и безопасной работы предприятий. Важным аспектом, влияющим на эти характеристики, является поверхностное упрочнение деталей промышленного оборудования.

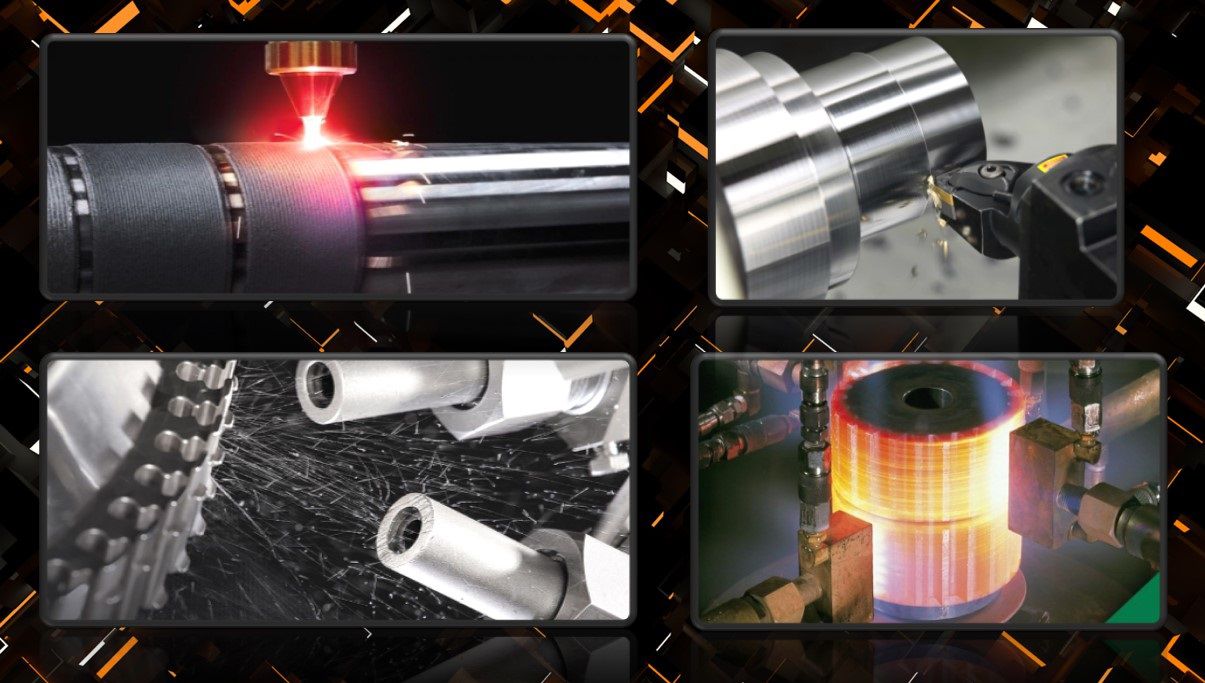

Поверхностное упрочнение представляет собой процесс, направленный на улучшение механических свойств поверхности деталей оборудования. Он позволяет повысить износостойкость, усталостную прочность, коррозионную стойкость и другие важные характеристики. Существует множество методов поверхностного упрочнения. Рассмотрим некоторые из них.

Химико-термическая обработка — процесс изменения химического состава, микроструктуры и свойств поверхности стали путём её насыщения определённым элементом (углеродом, азотом, алюминием, хромом и др.) при высокой температуре. Примеры: цементация, азотирование, хромирование и др.

Термомеханическая обработка — улучшение свойств стали путём сочетания пластической деформации и термической обработки. Примеры: высокотемпературная и низкотемпературная термомеханическая обработка.

Наплавка — нанесение на поверхность детали слоя из металла или сплава. Применяется для восстановления размеров деталей и повышения износостойкости. Примеры: ручная дуговая, автоматическая дуговая, плазменная, вибродуговая наплавки.

Обработка поверхности лазером — метод, при котором лазерный луч нагревает и расплавляет поверхностный слой материала, изменяя его свойства.

Пластическая деформация — процесс изменения формы и размеров детали без нарушения её целостности. Применяется для повышения усталостной прочности и износостойкости. Примеры: обкатка роликами, дробеструйная обработка, чеканка, алмазное выглаживание и др.

Напыление — нанесение на поверхность детали слоя металла, сплава или композиционного материала. Применяется для защиты от коррозии, износа и других воздействий. Примеры: газотермическое напыление, плазменное напыление, вакуумное напыление.

Электрохимическая обработка — метод, в котором на поверхность детали воздействуют электрическим током и химическими реактивами. Применяется для повышения износостойкости и коррозионной стойкости. Примеры: электрохимическое полирование, электрохимическое точение, электрохимическое фрезерование.

Обработка поверхности ультразвуком — метод, при котором ультразвуковые колебания воздействуют на поверхность детали. Применяется для очистки поверхности, снятия заусенцев и улучшения адгезии покрытий.

Комбинированные методы — сочетание нескольких методов поверхностного упрочнения для достижения оптимальных результатов. Примеры: термомеханическая обработка с последующим нанесением покрытий, обработка поверхности лазером с последующей пластической деформацией.

Важно отметить, что выбор метода поверхностного упрочнения зависит от материала детали, требуемых свойств поверхности и условий эксплуатации. Упрочнение позволяет значительно улучшить эксплуатационные характеристики деталей, делая их более устойчивыми к износу, усталостным нагрузкам и коррозии. В результате оборудование работает более эффективно, снижается вероятность поломок и аварий, а также уменьшаются затраты на техническое обслуживание и ремонт.

В условиях ужесточения нормативных требований к безопасности и надёжности промышленного оборудования, вопросы поверхностного упрочнения становятся особенно актуальными. Это позволяет не только повысить эксплуатационные характеристики оборудования, но и обеспечить его соответствие современным стандартам качества и безопасности. Таким образом, упрочнение рабочих поверхностей является важным элементом стратегии повышения эффективности и надёжности промышленного оборудования. Оно способствует увеличению срока службы деталей, снижению эксплуатационных затрат и повышению общей безопасности технических систем.