Зачем нужна поверхностная закалка металлических деталей промышленного оборудования

В условиях интенсивной эксплуатации промышленного оборудования металлические детали подвергаются комплексному воздействию механических, термических и химических факторов. Это приводит к преждевременному износу, образованию трещин и коррозии, что снижает надежность техники и оборудования, и увеличивает затраты на ремонт. Для решения данной проблемы применяют поверхностную закалку металлических деталей.

Поверхностная закалка — это технологический процесс термической обработки металлов, направленный на повышение твёрдости и износостойкости поверхностного слоя детали при сохранении вязкой сердцевины.

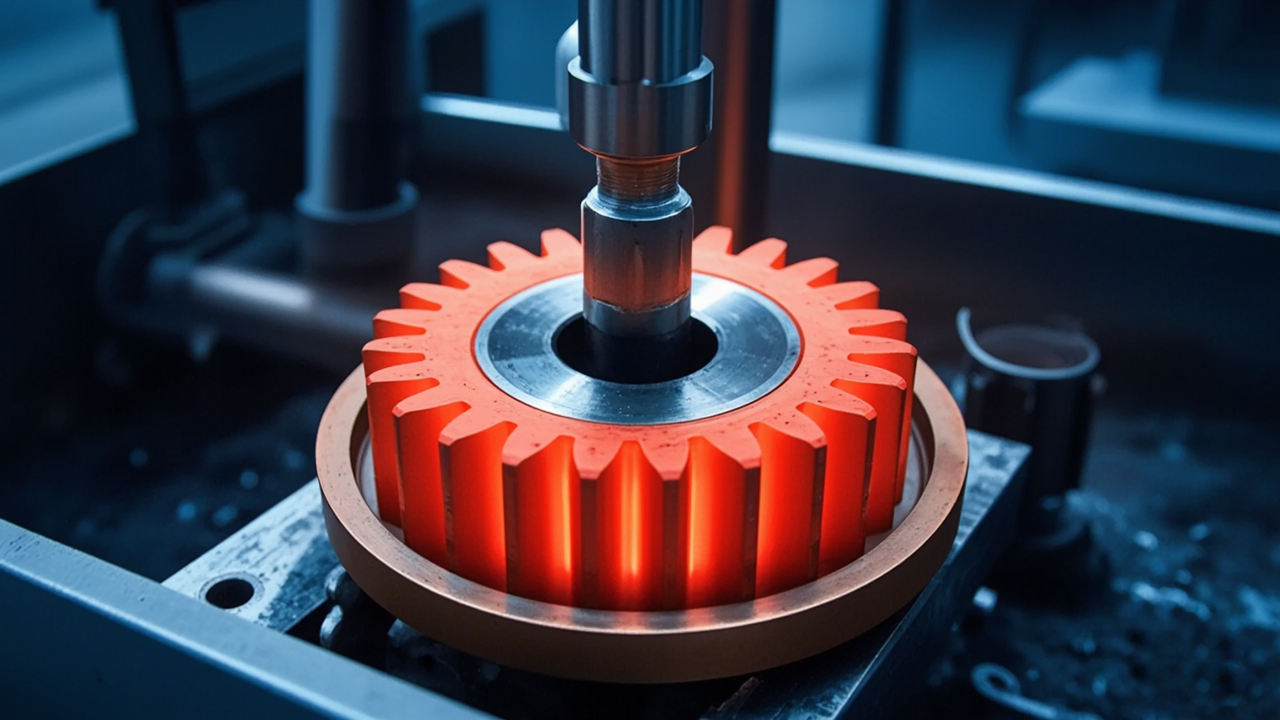

Наибольшее распространение получил метод поверхностной закалки при нагреве токами высокой частоты (ТВЧ). При нагреве ТВЧ используется явление индукции и поверхностного распределения индуцированного тока в детали. Основные преимущества - высокая скорость и возможность локальной обработки. При такой закалке значительно повышается предел выносливости, что особенно важно для осей и валов промышленного оборудования, работающих на изгиб и кручение.

Применятся и другие виды поверхностной закалки: лазерная закалка, пламенная закалка, электронно-лучевая закалка, химико-термическая обработка (цементация, азотирование).

Лазерная закалка (лазерная термообработка) — это технология упрочнения поверхности, которая используется для повышения износостойкости и долговечности металлических деталей. Процесс включает в себя использование сфокусированного лазерного луча для быстрого нагрева определённого участка поверхности материала. Высокоэнергетический лазер нагревает поверхностный слой, вызывая изменение микроструктуры материала, увеличивая его сопротивляемость к трению, коррозии и другим внешним факторам.

При пламенной закалке поверхность стальных деталей быстро нагревают до высоких температур с помощью газового пламени, а затем быстро охлаждают. Это один из старейших и наиболее доступных методов, применяемых для упрочнения крупногабаритных деталей и изделий сложной формы. Применяют данный вид закалки повышения износостойкости крупных и тяжелых стальных деталей, например, коленчатые валы механических прессов, зубья ковшей экскаваторов, направляющие станин металлорежущих станков и др.

К методам химико-термическая обработки относятся: цементация (поверхность насыщается углеродом), азотирование (вместо углерода применяется азот), цианирование (применяется как углерод, так и азот в разных соотношениях в зависимости от температуры), хромирование (материал насыщается хромом, улучшает прочность, коррозийную стойкость, внешний вид детали) и др.

Поверхностная закалка металлических деталей — ключевой метод повышения надежности и эффективности промышленного оборудования. Она сочетает в себе улучшение механических свойств поверхности с экономией ресурсов. Развитие технологий (лазерная обработка, автоматизация) делает процесс ещё более точным и доступным, что особенно важно в условиях роста требований к надёжности и экологичности производства.