Какие бывают антипирены для полимеров

Природные и синтетические полимеры находят широкое применение в строительстве в качестве тепло-, звуко-, гидроизоляционных и отделочных материалов. В силу своей органической природы такие изделия являются пожароопасными. Пожарная опасность полимерных материалов характеризуется высокой токсичностью продуктов горения, низкой температурой воспламенения, высокой скоростью распространения пламени, способностью к растрескиванию и образованию горячих капель при воздействии высоких температур. Так, стеклопластики, рубероид, изделия из пенопласта, полиуретана, поливинилхлорида имеют группу горючести Г3-Г4 (нормально- и сильногорючие). В большинстве своем полимерным материалы обладают высокими значениями коэффициента дымообразования при пламенном горении и тлении, что позволяет их относить к веществам с умеренной (Д2) и высокой (Д3) дымообразующей способностью.

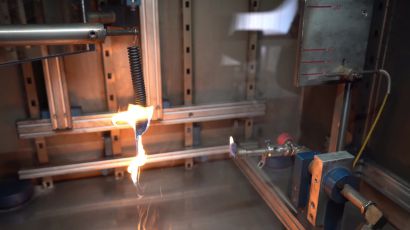

Поэтому, для снижения пожарной опасности полимерных материалов используют специальные вещества - антипирены. По способу их введения в состав материала антипирены подразделяют на два класса: механически совмещающиеся с полимерами и образующие с ними однородную смесь, и реакционноспособные соединения, включающиеся (в процессе синтеза или переработки полимерных материалов) в молекулярную структуру полимера. В зависимости от химического состава и принципа действия антипирены для полимеров подразделяют на несколько групп.

Галогенированные соединения при нагревании выделяют галогеноводороды (HBr, HCl), которые прерывают цепные реакции горения. К антипиренам такого типа относят декабромдифениловый эфир, гексабромциклододекан. Галогенсодержащие соединения обладают высокой эффективностью при низких концентрациях, однако, повышают токсичность продуктов горения.

Фосфорсодержащие соединения действуют в конденсированной фазе, образуя защитный углеродный слой или выделяя фосфорную кислоту, которая замедляет пиролиз. Введение таких антипиренов (например, полифосфата аммония, трифенилфосфата) в состав полимера позволяет снизить токсичность продуктов горения и образование дыма. Так, поливинилхлорид, содержащий трифенилфосфат в количестве 10-15 % по массе имеет класс горючести Г2 (умеренногорючий) и предельный кислородный индекс 45-50 % (для исходного ПВХ предельный кислородный индекс составляет 25-30 %).

Одними из наиболее широко используемых неорганических антипиренов для полимеров являются гидроксиды алюминия и магния (на них приходится более 40% всего объема антипиренов). Гидроксид алюминия разлагается при температурах 190-230 °С и и используется для производства огнестойкого бутадиен-стирольного латекса, используемому в ковровых покрытиях, негорючих эластомеров для электрокабельной продукции, ленточных транспортеров, кровельных материалов. Гидроксид магния обладает более высокой теплостойкостью, по сравнению с гидроксидом алюминия, и используется при изготовлении конструкционных термопластов. Однако, для достижения высокого огнезащитного эффекта требуется введение большого количества антипирена (до 60 % от массы полимера). Так, полипропилен, имеющий в своем составе 40-60 % гидроксида магния, имеет группу горючести Г1 (слабогорючий).

Соединения бора (например, борат цинка, борная кислота) при нагревании образуют на поверхности полимера стекловидный слой, блокирующий доступ кислорода. Так, добавление бората цинка в состав полиэтилена в количестве 15-20 % от массы полимера позволяет повысить предельный кислородный индекс с 17-18 % (у исходного полиэтилена) до 28-30 %.

Перспективными соединениями для защиты полимеров от воздействия огня являются нанокомпозиты (наноглины, углеродные нанотрубки, диоксид кремния). Принцип действия таких антипиренов основан на образовании негорючего барьера, обладающего теплоизолирующими свойствами и препятствующего доступу кислорода к полимеру. Так, введение наноглины в полистирол в количестве 3-5% позволяет снизить скорость тепловыделения (на 50-70%) и дымообразования, а также препятствует образованию горящих капель.

Таким образом, введение в состав полимеров антипиренов позволяет существенно снизить их горючесть. Однако, их введение, особенно в большом количестве, приводит к изменению физико-химических, механических, диэлектрических и других эксплуатационных и технологических свойств материалов.